1

1

随着经济快速发展,我国工业化、城镇化进程加快,环境问题已成为一个突出的问题,从2013年国务院发布《大气污染防治行动计划》(简称“大气十条”),提出了明确的空气质量目标开始,各部门陆续出台相关法规政策,全面支持大气污染防治工作,政府检查力度逐渐加强。以环保、科技来实现碧水蓝天的理念,已成为了现代经济社会发展的趋势和必然!

voc废气的来源与危害

在石油化工、印刷、橡胶、人造革及电子元器件、烤漆和医药等化工领域,挥发性的有机化合物,简称为VOC(Volatile Organic Compounds)),通常作为溶剂来使用。这些有机溶剂如果挥发到大气环境中,不仅会对大气环境造成严重污染,而且人体呼入被污染的气体后,对人体健康产生危害。

比如,苯作为溶剂挥发到大气环境中,不仅可以被人体的皮肤所吸收,而且还可通过呼吸系统进入人体内部,造成慢性或急性中毒。苯类化合物不仅会对人体的中枢神经造成一定的损害,而且还可能造成神经系统的障碍,进入人体后还会危害血液和造血器官,甚至会有出血症状或患上败血症。氧化作用下,苯在生物体内可氧化成苯酚,从而造成肝功能异常,对骨骼的生长发育十分不利,诱发再生障碍性贫血。因此,ACGIH把苯列为潜在致癌物质。卤代烃类化合物会引发神经症候群和血小板的减少、肝脾肿大等不良状况,而且很有可能致癌。

所以,必须控制VOC的排放,这不仅是对环境负责,也是对我们的生命健康负责。

VOC废气治理技术介绍

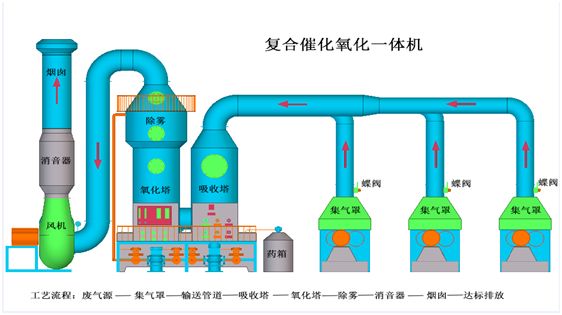

一、复合催化氧化法

采用化学降解、催化氧化复合工艺,先将液态催化剂和水混合配制成液体,在雾化旋流装置后加入强氧化剂。首先通过雾化旋流对废气中的有机物进行湿法降解,然后与催化剂进行碰撞,混合接触反应。在催化剂的作用下进行高效氧化。其反应原理是在常温常压下,与氧化剂进行电子耦合,从而生成较为稳定的羟基自由基团或过氧化物自由基团。这些自由基团具有非常强的氧化性能,可以和废气中与有机物发生反应,反应中生成的有机自由基可以继续参加链式反应,或者通过生成有机过氧化物自由基后,进一步发生氧化分解反应直至降解为最终产物二氧化碳(CO2)和水(H2O),从而达到了氧化分解有机物的目的。

此工艺的优势:净化效率高,运行稳定可靠,不堵塞,不反弹;吸收液循环利用,运行成本低;系统设备紧凑,占地面积小,简单实用,便于维护管理;自动化程度高,现场基本无人操作,易于管理。适合领域:橡胶行业、医药化工、焦化行业、污泥干化除臭、污水泵站除臭等领域。

二、吸附浓缩催化燃烧技术

工艺流程说明 (1)吸附 去除水气后的废气,经过合理的布风,使其均匀地通过固定吸附床内的活性炭层的过流断面,在一定的停留时间,由于活性炭表面与有机废气分子间相互引力的作用产生物理吸附(又称范德华吸附),其特点是:吸附质(有机废气)和吸附剂(活性炭)相互不发生反应;过程进行较快;吸附剂本身性质在吸附过程中不变化;吸附过程可逆;从而将废气中的有机成份吸附在活性炭的表面积,从而使废气得到净化,净化后的洁净气体通过风机及烟囱达标排放;单套装置设二台吸附床,一台脱附床,二吸一脱。 (2)脱附—催化燃烧

达到饱和状态的吸附床应停止吸附,通过阀门切换进入脱附状态,过程如下:启动脱附风机、开启相应阀门和远红外电加热器,对催化燃烧床内部的催化剂进行预热,同时产生一定量的热空气,当床层温度达到设定值时将热空气送入吸附床,活性炭受热解吸出高浓度的有机气体,经脱附风机引入催化燃烧床,在贵金属催化剂的作用下于一个较低的温度进行无焰催化燃烧,将有机成分转化为无毒、无害的CO2 和H2O,同时释放出大量的热量,可维持催化燃烧所需的起燃温度,使废气燃烧过程基本不需外加的能耗(电能),并将部分热量回用于吸附床内活性炭的解吸再生,从而大大降低了能耗。

当燃烧废气浓度较高、反应温度较高时,混流风机自动开启,补充新鲜的冷空气以降低温度、确保催化燃烧床安全、高效运行。

该技术系统特点

(1)本技术工艺先进,设施运行稳定可靠,故障率低,维护保养简便,运行费用低。

(2)所有设备均为按户外型要求进行设计、制作,可有效的防风,防雨,防冻,防锈。

(3)注重安全使用性能,在设计中采取多重安全设施,杜绝发生安全事故;加热器采用远红外翅片式电加热管,安全、高效。

(4)脱附—催化燃烧系统结构精巧,热风复式循环蓄热系统,热效率高,能量损失少,实现了脱附吸热与燃烧放热的热平衡,即燃烧过程不耗用外加电能,能耗特别低。

(5)催化燃烧效率高、净化彻底。采用新型蜂窝载体+贵金属催化剂,使起燃温度低、燃烧彻底、安全无焰燃烧,产物无毒、无害。

(6)本吸附床具有炭层多,分布均匀、稳定、气流压降小,吸附性能好的优异性能。

适合领域:适用于橡胶行业、表面涂装、印刷、电子、家具制造等行业的低浓度有机废气的治理 。

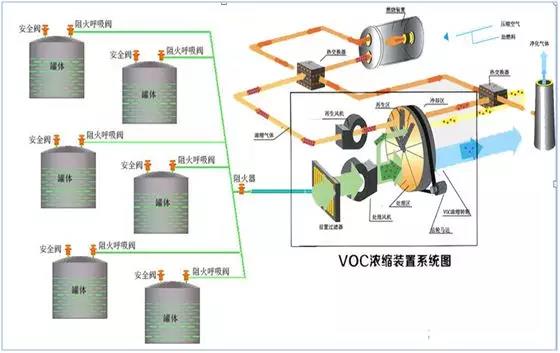

三、沸石转轮浓缩+RTO技术

操作原理

VOCs废气通过疏水性沸石浓缩转轮后,能有效被吸附于沸石中,达到去除的目的。经过沸石吸附的挥发性有机物的洁净气体,直接通过烟囱排放到大气中,转轮持续以每小时1-6转的速度旋转,同时将吸附的挥发性有机物传送至脱附区。于脱附区中利用一小股加热气体将挥发性有机物进行脱附,脱附后的沸石转轮旋转至吸附区,持续吸附挥发性有机气体。脱附后的浓缩有机废气送至焚化炉进行燃烧转化成二氧化碳及水蒸气排放至大气中。

吸附浓缩

处理大风量含浓度低于800ppm、40℃温度以下的VOCs气体,通过转轮内的沸石被吸附,以系统抽气变频风机将干净尾气排入大气。吸附器为立式转轮(CTR)可提供大量的气体接触沸石表面积,转轮持续以每小1~6转的速度旋转。提供95%以上的VOCs(volatile organic compounds)去除率。

脱附

转轮内VOCs(volatile organic compounds)被浓缩成饱和沸石区、再利用热交换器提供的热流(约200℃)来进行脱附,脱附完成后旋转至冷却区,以常温空气吹嘘冷却至常温、再旋转至吸附浓缩区。

氧化

脱附出高浓度VOCs(volatile organic compounds)气流,以氧化风机抽送至蓄热式焚化炉(RTO)内燃烧焚化处理,排放出干净CO2(g)及H2O(g)至大气。燃烧室高温气流被引出至气对气热交换器,与常温空气进行热交换、升温至脱附温度的热流,供脱附使用达到省能目的。

系统构成

沸石浓缩转轮由废气预处理系统、分子筛转轮浓缩吸附系统、脱附系统、冷却干燥系统和自动控制系统等组成。转轮后一般有后处理系统。

装置特点与优势

1、高吸、脱附效率,使原本高风量、低浓度的VOCs废气,转换成低风量、高浓度的废气,降低后端终处理设备的成本。

2、沸石转轮吸附VOCs所产生的压降极低,可大大减少电力能耗。

3、浓缩倍数达到5-20倍,大大缩小后处理设备的规格,运行成本更低。

4 、整体系统采预组及模块化设计,具备了??小的空间需求,且提供了持续性及无人化的操控模式。

5、经过转轮浓缩后的废气,可达到国家排放标准。

本净化装置特别适合于大风量,低浓度场合,适用于橡胶行业、汽车、家具喷涂、化工、制药、电子、印刷等行业,对含有苯、酯、醇、酮、醛、酚等VOCs废气的净化及消除臭味,适用于常温、低浓度、不宜采用直接燃烧、催化燃烧和吸附回收处理的有机废气,尤其对大风量的处理场合,均可获得满意的经济效益和社会效益。

以上三种废气治理工艺是对比其他工艺总结出的,废气处理效果较好,大家可以学习了解,选择适于自身企业废气处理工艺的环保设备。

营业执照 版权所有·北京天中方环保科技有限公司 京ICP备14001063号-2 技术支持:晓码科技