1

1

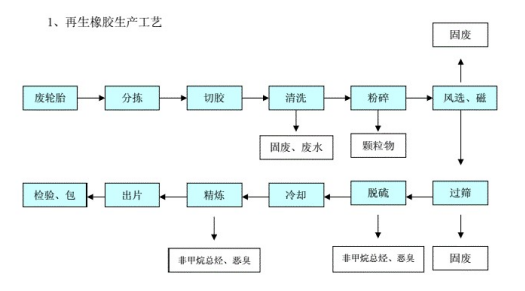

随着我国汽车保有量的不断增加,再生胶的需求量也逐年递增,导致其产能急速增长, 整个产业对环境的污染也逐年增大。

橡胶行业主要污染物包括废水、废气、固(危)废、噪声等,其中废气(VOCs)问题较为突出。《橡胶制品工业污染物排放标准 GB27632-2011》于 2012 年底正式实施后,各地方标准不断加码,相关要求大幅提升,橡胶工业环保压力陡增,环保的问题已经成为诸多再生胶企业发展和生存的“瓶颈”。

脱硫和精炼工序是再生胶生产过程中最重要的两个步骤,也是有机废气污染物产生最多的地方。脱硫工艺,在高温高压下对胶粉直接进行干法动态脱硫,其主要设备是脱硫罐和塑化机,脱硫时投入的主要化工原料有活化剂、软化剂、增塑剂、水等。橡胶脱硫再生是一个在脱硫罐中进行的分子链断键裂解的生产过程,其低浓度含硫有机废气是在完成脱硫操作后解压出罐时排气产生的。排气中含有大量的水蒸汽胶粉颗粒以及高浓度含硫有机污染物。再生胶生产中排放的废气,主要来源于投入的添加剂。添加剂主要包括软化剂和活化剂,常用软化剂包括煤焦油、松焦油、松香等,活化剂有芳香族和脂肪族硫醇和二硫化物,如硫醇锌盐、多烷基芳烃二硫化物、多烷基苯酚二硫化物和间二甲苯二硫化物等。再生胶脱硫工艺废气主要污染成分是苯、甲苯、二甲苯、少量有机硫化物和碱、单烷烃,含氯的化合物,如酰胺、吲哚类,其中甲苯单质的含量最高。

经过脱硫后的胶料可塑性低含有杂质和尚未完全脱硫的硬颗粒。精炼的目的就是利用剪切力,使胶料分子进一步断裂,分离杂质和碾碎尚未完全脱硫的硬颗粒。精炼过程中胶粒生热产生大量的有机废气,严重影响车间环境和周边大气环境。

2现存技术问题

橡胶制品生产环节,如脱硫、硫化、开炼、精炼,挤出、压延等工序产生大量的污染性气体,这类废气具有气量大、温度高、成分复杂、浓度高等特点,且呈恶臭味,处理难度大。

目前国内针对脱硫废气常采用喷淋吸收处理,耗水量较大,系统庞大,故障率高, 对废气中油雾颗粒物的去除效率不高,需要配套增加水处理系统以便对水中的油雾和胶粒进行处理。涉及防冻,受地域局限性较大。出口经常带水,对后继设备造成损坏。

采用以上处理方式实际的使用效果都不尽理想,水处理技术要求很高,难度非常大,沉淀污泥需要按危废进行处理;废气不能稳定达标排放,刺鼻的臭味经常受到附近居民的投诉因此急需一种对脱硫及炼胶废气进行高效、稳定和彻底处理的工艺路线。

3.解决方案

3.1处理工艺及方案

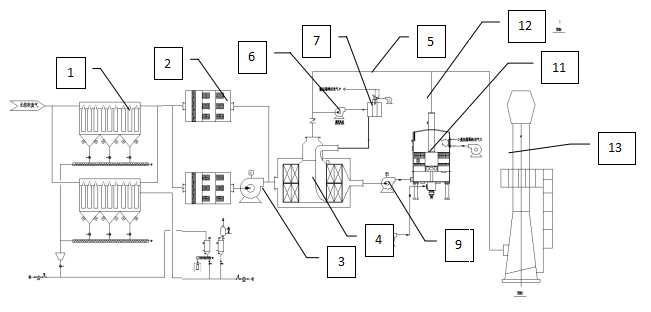

结合再生胶废气中的主要成分和设备去除效率等因素,分别对当前市场上主流的几种治理工艺进行了详细的分析和论证,北京天中方环保科技有限公司采用拥有完全自主知识产权的干法除臭去味新工艺,即高活性钙基脱硫剂用于再生胶有机废气的前处理,后面采用吸附浓缩+RCO 燃烧法相结合的废气深度处理工艺,可以实现废气高效净化除臭去味的效果。

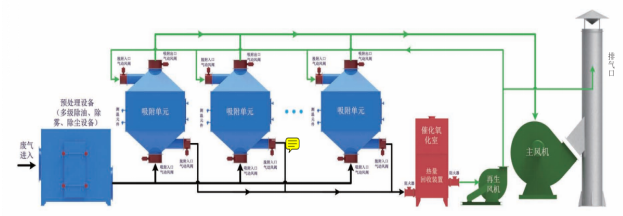

吸附浓缩+RCO 燃烧法相结合的废气处理工艺——将大风量、低浓度的有机废气利用吸附材料进行吸附和浓缩,然后利用高温气体进行脱附,脱附后小风量、高浓度气体采用 RCO 进行低温催化燃烧分解,最终分解形成CO2 和H2O,实现“超低排放”。

整套处理系统的工艺流程如图 1 所示。废气首先进入预处理设备 1,预处理后的废气分两路进入二级过滤器 2 和主工艺风机 3,经过吸附区 4 的气体通过管道 5 直接排放,部分气体通过脱附风机 6 在热风炉 7 内进行换热,进入脱附区进行脱附,脱附后废气通过 RCO 风机 9 进入旋转RCO 11 燃烧,燃烧后气体通过管道 12 排放入烟筒 13。

3.2.前处理系统介绍

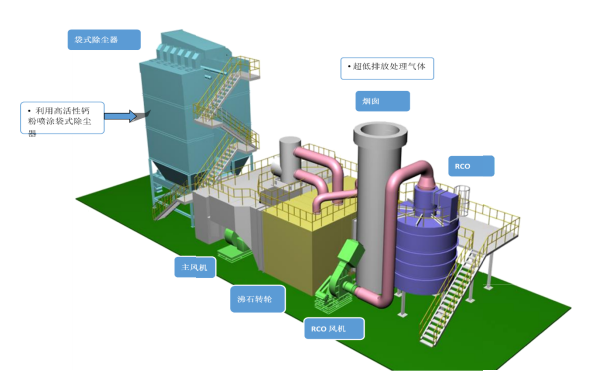

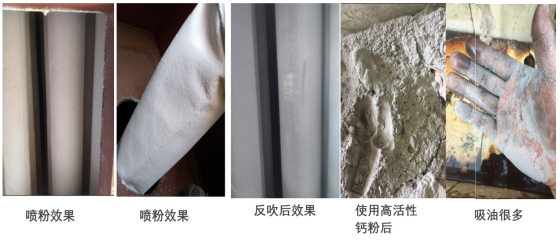

脉冲布袋除尘器+高活性钙基脱硫剂,利用钙基脱硫剂较强的吸附作用,既能起到除水、除油又能中和硫化物的作用;布袋除尘器过滤除尘效果极佳,除尘效率可以达到 99.9%以上, 布袋表面的“灰饼”可以大大增加钙粉吸附时间,提高处理效率。经前处理后的有机废气含水,含油,含硫以及含尘浓度都大大减少,成为不含杂质的有机废气,为后继环保设备进一步的处理有机气体创造了良好的工况条件,可大大提高设备的使用寿命和效率,减少系统的运行费用。

(1)系统包含了除尘器本体、进料系统、新鲜料输送系统和回收料系统。(详见图 3)

系统采用罐车直接打入储仓或人工解包将物料投放到储斗中。在储斗下端采用旋转下料器下料,然后用稀相气力输灰方式,将高活性钙基脱硫剂输送到除尘器进口的风管中,使其先均匀的附着在滤袋表面形成 3-5 mm 左右厚度的过滤层,烟气中的油雾和水分,含硫气体在穿过过滤层时,被高活性钙基脱硫剂充分接触吸附中和,从而将烟气中的油烟和水分去除,保护除尘器滤袋。过滤层吸附将近饱和时(通过阻力设定),清灰程序启动进行反吹,去除滤袋表面粉饼,滤袋工况进入下一个循环。

除尘器采用脉冲行喷吹清灰方式,袋式除尘器采用覆膜滤袋,起到防油防水的作用。根据烟气量的不同,除尘器内部可以分成不同数量仓室(保证有一室备用),分仓室清灰。除尘器投运仓室达到一定时间(或压差)后,备用室切入烟气进行工作,替代原运行仓室中的一个室投入工作。同时替换出的原工作室进入备用状态,进行隔离清灰,待该隔离除尘仓室清灰完毕后再切入原系统,替换下一个仓室进行隔离清灰,以此类推。过滤过程中,通过差压监测系统对除尘器压差进行监测。除尘器灰斗设有高低料位,达到高料位时螺旋输送机开始排灰。除尘器灰斗内的粉料会通过输灰螺旋自动返回储斗或外排,外排的高活性钙基脱硫剂可视情况作为部分建筑材料或进行固废处理粉。

图 3喷粉处理系统流程图

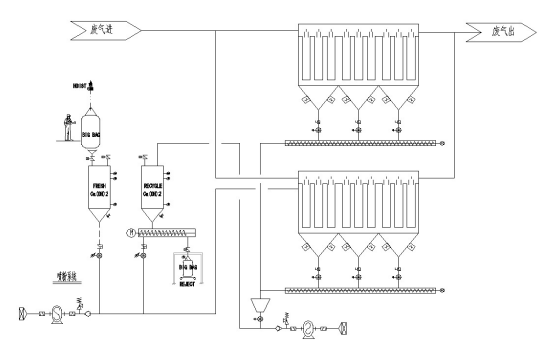

利用活性炭的超强吸附能力,对各种有机物进行吸附净化,脱附浓缩,氧化热解。

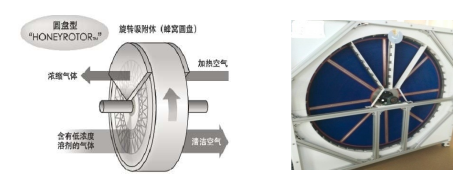

(3)沸石转轮设备:

利用蜂窝状疏水性沸石分子筛,进行高效吸附浓缩。解析温度高达 150—180 度,可以解析出绝大多数有机物。

盘式转轮特点:

1.沸石含有率高 30—40%

2.浓缩比 10~20:1

3.分三个区处理,技术非常成熟,净化效率高。

4.是目前应用最广泛的浓缩形势。

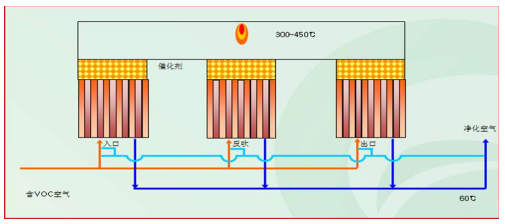

(4)蓄热式催化燃烧(RCO)装置

蓄热式催化燃烧法(regenerative catalytic oxidizers,RCO)是在蓄热式焚烧法(RTO, regenerative thermal oxidizers)的基础上发展起来的,两者的最大不同之处是氧化的温度不同,RTO 需要在 800℃以上的高温,高温会产生 NOX 二次污染物;而 RCO 由于有催化剂的作用,只需要 300~500℃之间的温度,因此 RCO 更节能、安全,完全不产生 NOX。RCO 技术的关键环节是催化氧化。催化氧化去除 VOCs 的过程是:废气在满足催化剂进口温度的情况下,使 VOCs 分子中的化学键在含有贵金属的催化剂介质表面断裂,使废气中的 VOCs 分子在催化剂作用下在较低的反应温度(<400℃)下转化为CO2、H2O 和热能。

RCO 技术采用蓄热材料回收气体热量,大幅减少热量消耗。RCO 热回收效率高于直接燃烧和普通的催化氧化。一般而言,采用其他热回收方式热回收效率为 40~70%, RCO 采用陶瓷蓄热体热回收效率高达 95%。

4结论

(1)针对再生胶厂脱硫及炼胶工段产生的废气特点,采取“袋式除尘器+高活性钙基粉”的工艺方法进行前处理,有效去除废气中的水、油,颗粒物和硫化物等,处理后的废气大大提高后继环保设备使用寿命和处理效率。

(2)吸附浓缩方式根据各家情况可以采用活性炭或者沸石浓缩,采用活性炭(蜂窝)投资较小,效率相对较低,寿命较短;采用沸石投资较大,去除率较高,寿命较高。沸石建议采用盘式形式,根据自身条件可以选用国产的或者是进口的

(3)吸附浓缩+RCO 燃烧法相结合的废气处理工艺,可实现对废气的最彻底的高效净化处理,不产生二次污染,排放指标远远低于国家标准,可实现超低排放;

(4)随着国家和各地方环保标准的不断提高以及VOCs 在线监测系统与环保局联网的普及,原来的环保技术越来越显现出局限性,橡胶有机废气除臭除味“超低排放”处理工艺将成为再生胶行业有机废气治理的最终发展方向。

营业执照 版权所有·北京天中方环保科技有限公司 京ICP备14001063号-2 技术支持:晓码科技